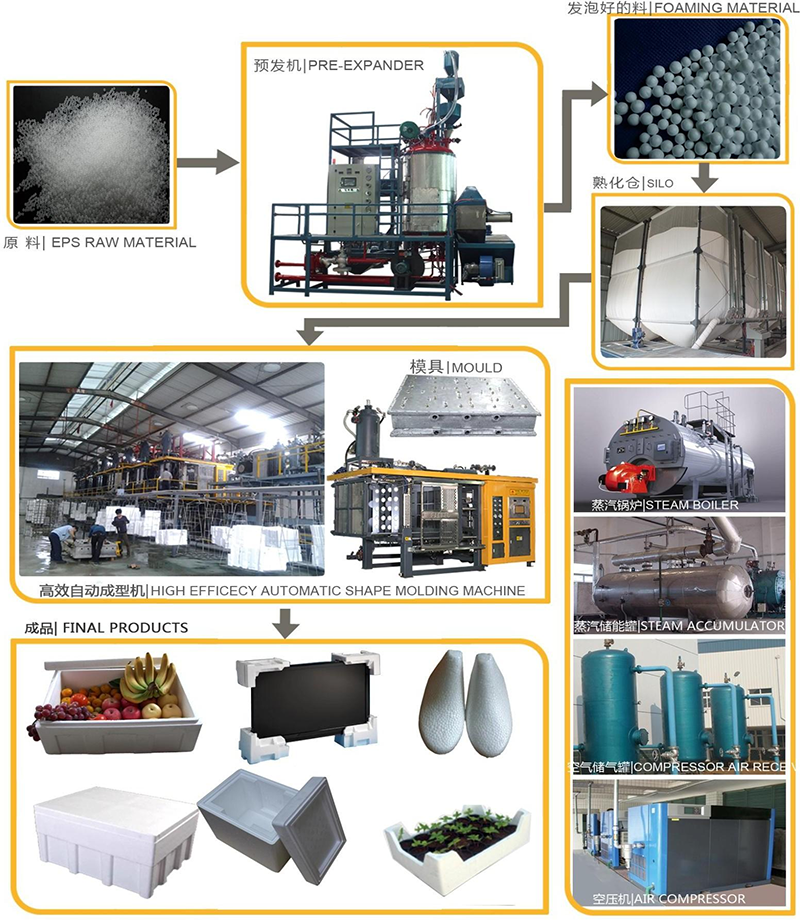

1.素材

主な材質: EPS + 発泡剤 + 難燃剤(顧客の要求による)

2.プロセスの紹介

A.注入発泡:発泡剤(ペンタン)を含むビーズ原料をホッパーに入れ、自動バッチ式予備発泡機に自動供給します。この際、発泡剤を含むポリマー粒子は蒸気加熱により軟化し、発泡温度は約100℃となり、発泡剤が揮発します。その結果、各ビーズ内で拡張し、多数のセルが形成されます。そして、切断されたセルを形成します。このプロセスでは、ビーズは分散した自由流動状態を維持する必要があります。

B.乾燥: ビーズは発泡流動乾燥床を通して乾燥され、温度は約 50 °C に制御されます。

C.養生:乾燥した原料は誘引通風ファンによって養生サイロに導入され、自己加熱養生は約6時間かかります。硬化時間は外気温に応じて適切に調整されます。空気は反発して細胞膜を通って細胞内に浸透し、細胞内の圧力は外圧と釣り合います。これにより、プレヘアードビーズに弾力性が生まれます。

D.射出成形:プレキュアビーズを蒸気で加熱し、加熱後に膨張して圧力を発生させます。このとき、ポリマーは再び軟化して膨張し、ビーズ間の隙間を埋めて全体のブロックを形成し、発泡プラスチック製品を形成します。

E.冷却と離型:真空またはファンによって成形されます。

冷却し、成形後、圧縮空気の衝撃力を利用して製品の脱型を改善します。排出されたプレートは重量が表示され、フォークリフトで養生倉庫まで搬送するか、ベルトコンベアで直接養生倉庫に送って養生することができます。

F.エージング:1週間の硬化時間の後、大型プレート内の粒子は安定する傾向があり、顧客の必要なサイズに応じて切断でき、硬化したプレートのサイズは変わりません。

G.カット

コンピューターが自動的にワイヤーを調整し、高い切断精度を実現

高い切断効率を誇るベンジンボードの振動切断

高度な自動化と高い生産効率

投稿日時: 2023 年 12 月 29 日